Głównym celem grupy jest prowadzenie prac B+R w obszarze technologii LTCC oraz elektroniki drukowanej, integracji elementów elektronicznych i montażu SMT, projektowania układów, czujników do zastosowania w medycynie, ochronie środowiska, instalacjach fotowoltaicznych, systemach zasilających oraz magazynach energii elektrycznej.

Ważny aspekt działania grupy stanowi również technologia wytwarzania i charakteryzacji materiałów oraz kompozytów ceramicznych i polimerowych do zastosowań w elektronice. Grupa będzie także realizować produkcję małoseryjną opracowanych produktów oraz usług badawczych i technologicznych dostosowanych do potrzeb klientów.

Lider Grupy Badawczej

dr Beata Synkiewicz-Musialska

beata.synkiewicz.musialska@imif.lukasiewicz.gov.pl

tel.: (12) 656 31 44

Główny produkt

komponent ogniwa paliwowego SOFC

Nasi eksperci:

Katalogi do pobrania:

Zobacz film

Czym jest technologia LTCC?

Technologia LTCC (Low Temperature Cofired Ceramics – ceramika współwypalana w niskich temperaturach) to dynamicznie rozwijająca się dziedzina mikroelektroniki, umożliwiająca tworzenie systemów o wysokiej gęstości upakowania i niezawodności. W procesie technologicznym wykorzystywane są elastyczne folie green-tape (w stanie surowym), które poddawane są obróbce laserowej, a po naniesieniu metalizacji formowane są w wielowarstwowe struktury z kanałami i wnękami. Zastosowanie techniki via-hole pozwala na uzyskanie pionowych kontaktów między warstwami poprzez wypełnianie wydrążonych otworów metalizacją. Po laminacji strukturę wypala się w temperaturze 800°-900°C, co przekształca ją w wytrzymałą mechanicznie, litą ceramikę odporną na wysokie temperatury.

Zaawansowana linia technologiczna LTCC w krakowskim oddziale Łukasiewicz – IMiF pozwala na pełną realizację procesu, od projektowania składu chemicznego i konstrukcji (CAD, Hyde), po wytwarzanie finalnej struktury. Kluczowe etapy obejmują odlewanie folii ceramicznych (tape casting), obróbkę laserową o precyzji wiązki 30 μm oraz sitodruk warstw funkcjonalnych i ścieżek przewodzących. Technologia ta znajduje szerokie zastosowanie w produkcji obudów dla układów mikrofalowych, MEMS, światłowodów oraz komponentów dla ogniw stałotlenkowych (SOFC).

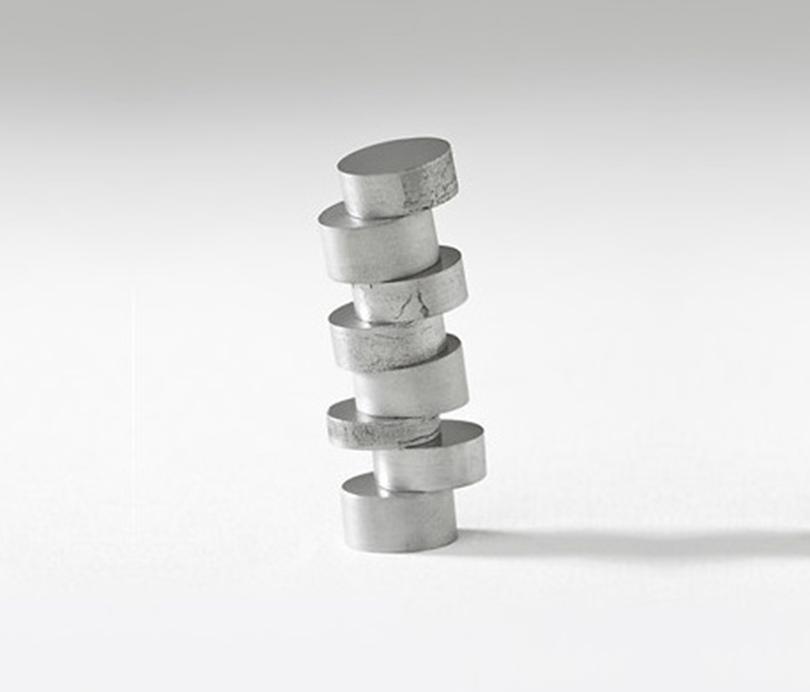

Ogniwa paliwowe SOFC

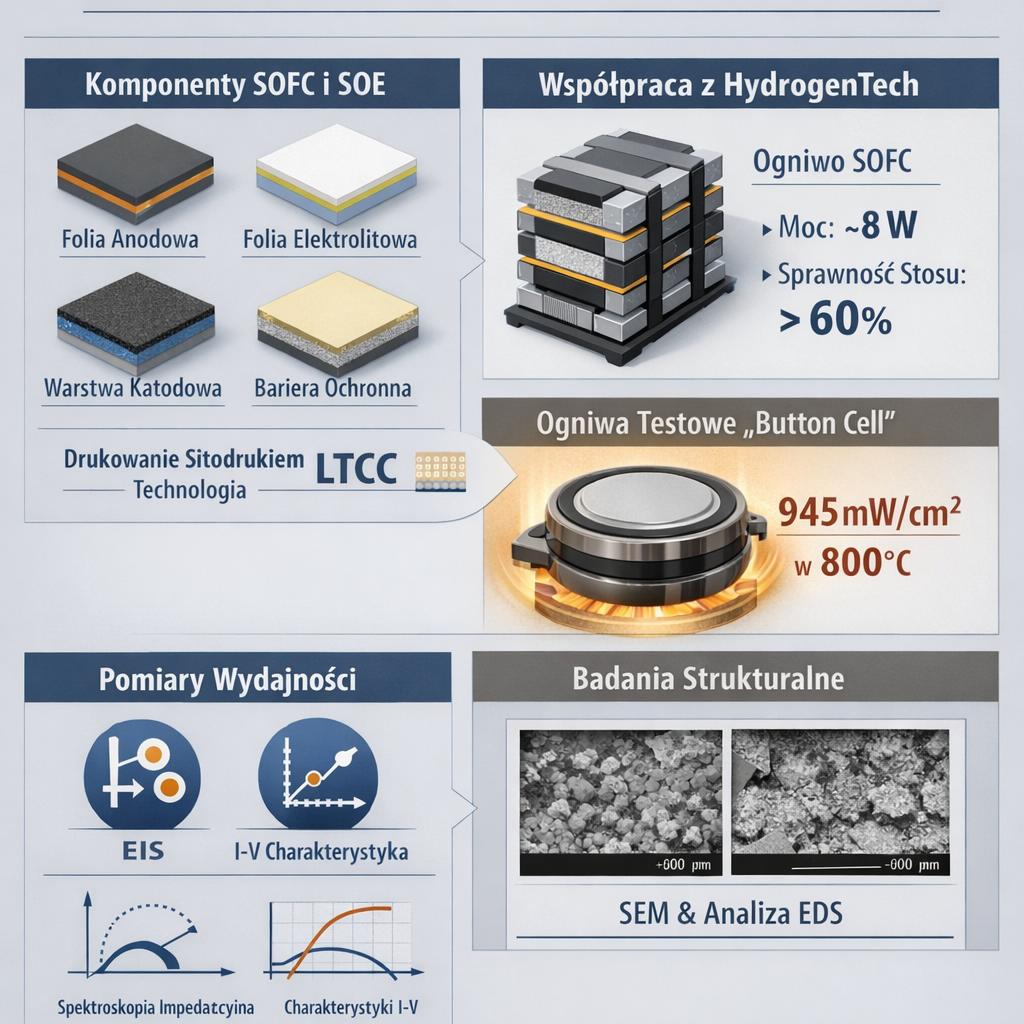

Grupa badawcza posiada specjalistyczne zaplecze i know-how w obszarze wytwarzania komponentów dla ogniw paliwowych SOFC oraz elektrolizerów stałotlenkowych. W ramach technologii LTCC realizowane są folie anodowe oraz elektrolitowe, a także procesy nanoszenia warstw barierowych i katod metodą sitodruku. Współpraca komercyjna (m.in. z firmą HydrogenTech) pozwoliła na opracowanie ogniw, z których pojedynczy element generuje ok. 8W mocy, przy sprawności stosu mogącej przekraczać 60%.

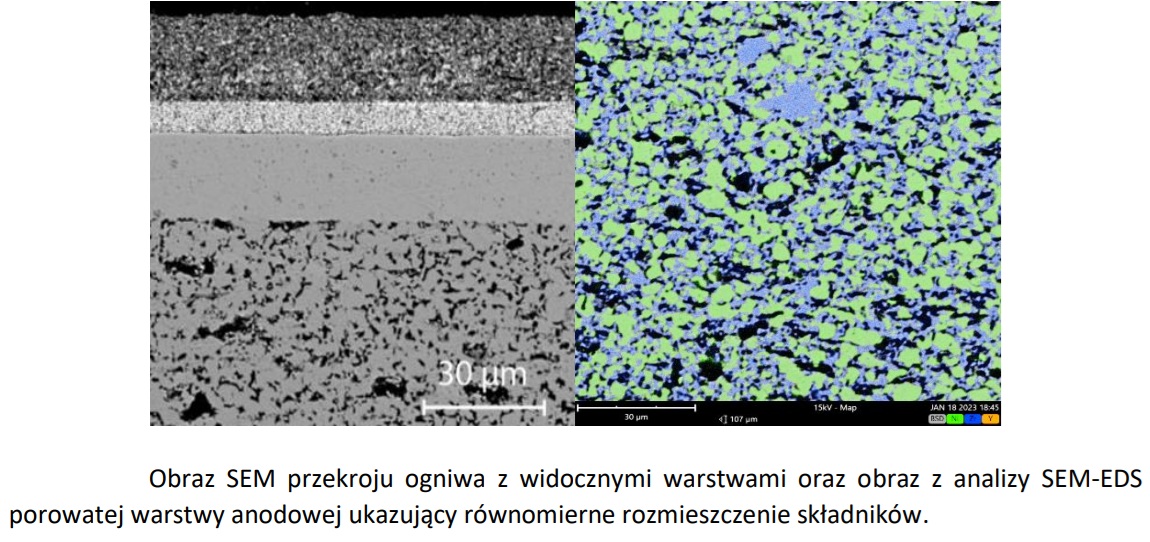

W warunkach laboratoryjnych opracowano ogniwa testowe typu button cell, które osiągały najwyższe wartości gęstości mocy na poziomie 945 mW/cm² w temperaturze 800°C. Pomiary wydajności obejmują elektrochemiczną spektroskopię impedancyjną (EIS) oraz charakterystyki prądowo-napięciowe (I-V). Wysoką jakość i poprawną integrację warstw oraz równomierne rozłożenie składników anody potwierdzają badania strukturalne z wykorzystaniem skaningowej mikroskopii elektronicznej (SEM) oraz analizy SEM-EDS.

Ceramika przewodząca

Instytut dysponuje dużym doświadczeniem w otrzymywaniu materiałów ceramicznych poprzez syntezę w fazie stałej. Dobór odpowiedniego składu i domieszek pozwala na uzyskanie ceramiki o pożądanych parametrach, wykazującej mieszane przewodnictwo jonowo-elektronowe oraz przewodnictwo protonowe. W procesie wytwarzania folii ceramicznych metodą tape-castingu wykorzystywane są również gotowe półprodukty, takie jak GDC (Gadolinium-Doped Ceria) oraz YSZ (Yttria Stabilized Zirconia). Pozwala to na uzyskanie wysokiej jakości elektrolitów stałych, które znajdują zastosowanie w technologiach SOFC/SOEC.

Laboratorium wodorowe

Nowoczesne laboratorium wodorowe w krakowskim oddziale Łukasiewicz — IMiF jest wyposażone w trzy niezależne stanowiska testowe z instalacjami dostarczającymi gazy takie jak H₂, N₂/H₂ oraz N₂. Sercem laboratorium jest stacja testowo-pomiarowa (Fiaxell Open Flanges Test Set-Up), umożliwiająca badania ogniw paliwowych (SOFC) i elektrolitycznych (SOEC) w temperaturach do 850°C. System pozwala na testowanie zarówno małych ogniw typu button cell, jak i większych ogniw planarnych w atmosferach utleniających i redukujących.

Możliwości badawcze obejmują pełną charakterystykę elektrod i parametrów pracy ogniw (temperatura, skład gazu, ciśnienie) z uwzględnieniem zmiennego stężenia pary wodnej. Zaplecze analityczne laboratorium zawiera:

• Skaningowy mikroskop elektronowy (Quattro S Thermo Fisher Scientific) z detektorem EDS.

• Dyfraktometr rentgenowski (D8 ADVANCE ECO Bruker) z komorą wysokotemperaturową do 1000°C.

• Profilometr optyczny 3D (Keyence VR-6000).

• Specjalistyczne piece do wypału wysokotemperaturowego (do 1600°C) wyposażone w systemy dopalania spalin i możliwość pracy w atmosferze ochronnej.